導入したソリューション

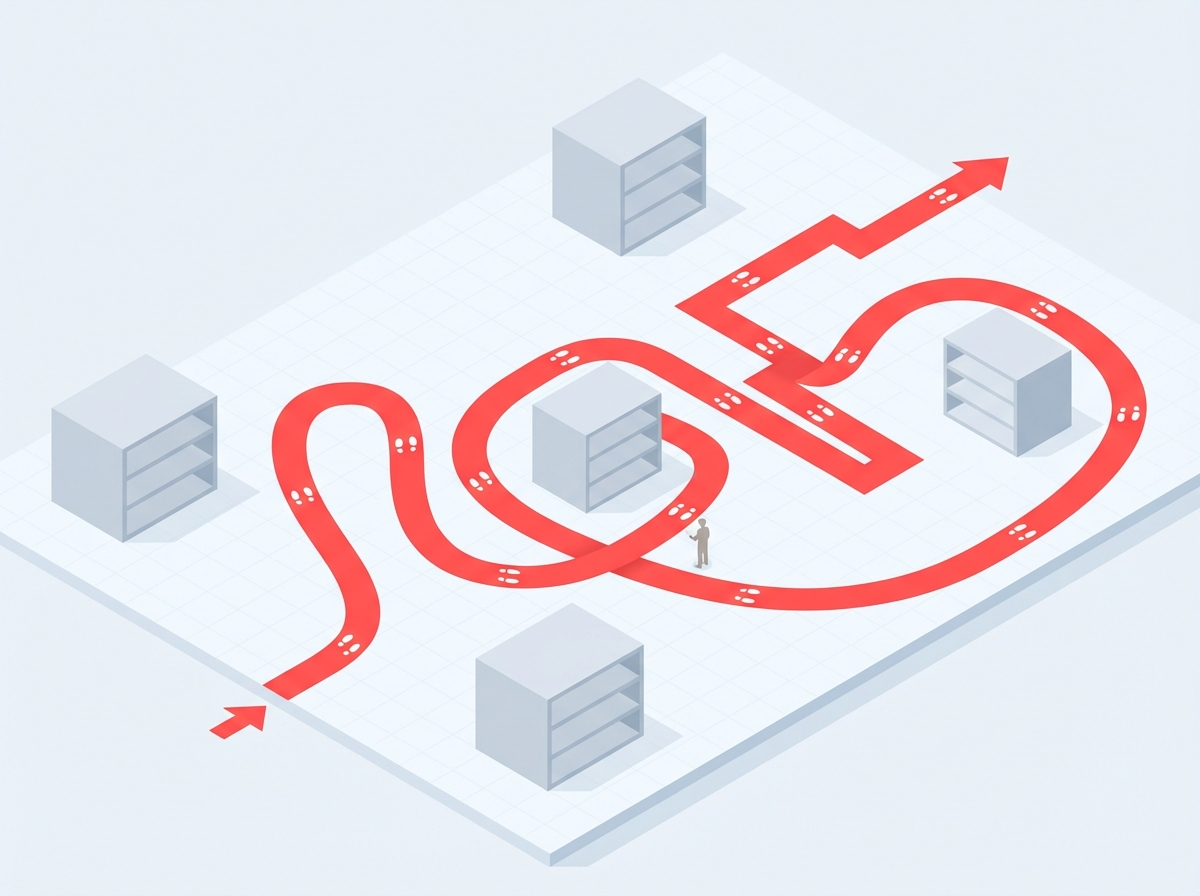

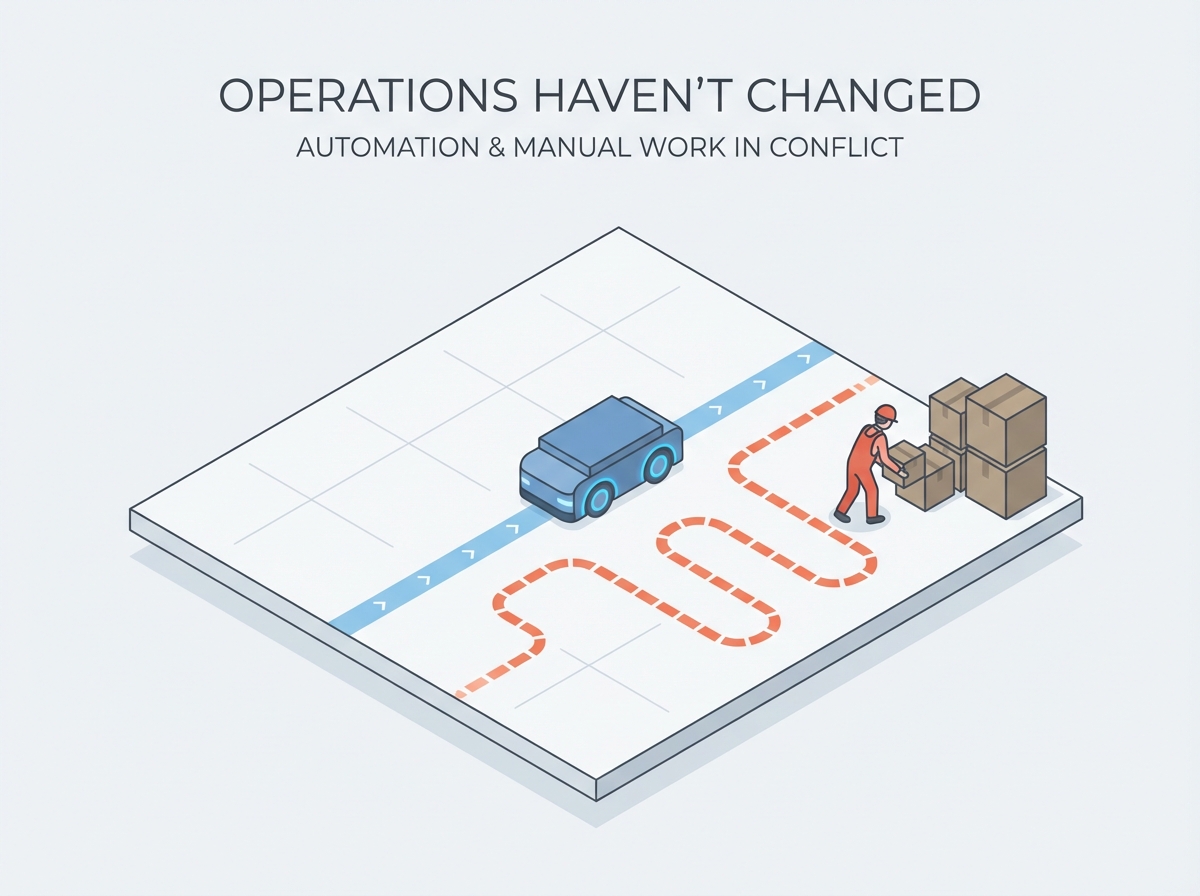

AGV(自動搬送)

ピッキング・仕分・出荷間の搬送を自動化。歩行・待ち時間を削減し、現場を止めない。人はその場で作業、搬送はAGVが担当。

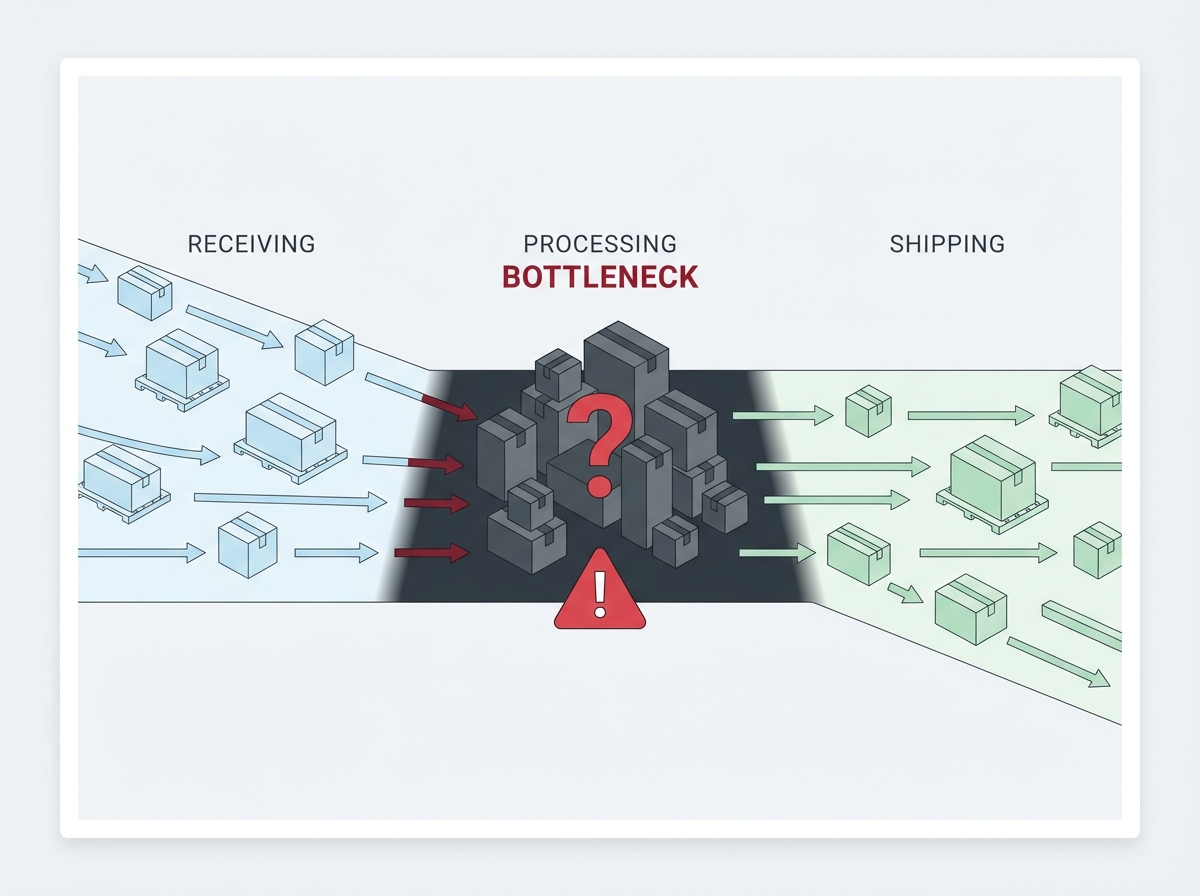

Tソート(仕分自動化)

店舗・配送先別に自動仕分。人手依存を減らし、処理能力を安定化。高速・正確な仕分作業を実現。

無線DAS(Core AX)

配線不要で柔軟に導入できる無線DAS。作業指示や進捗をリアルタイムに可視化し、仕分けミス・出荷エラーを削減しながら現場効率を向上させます。

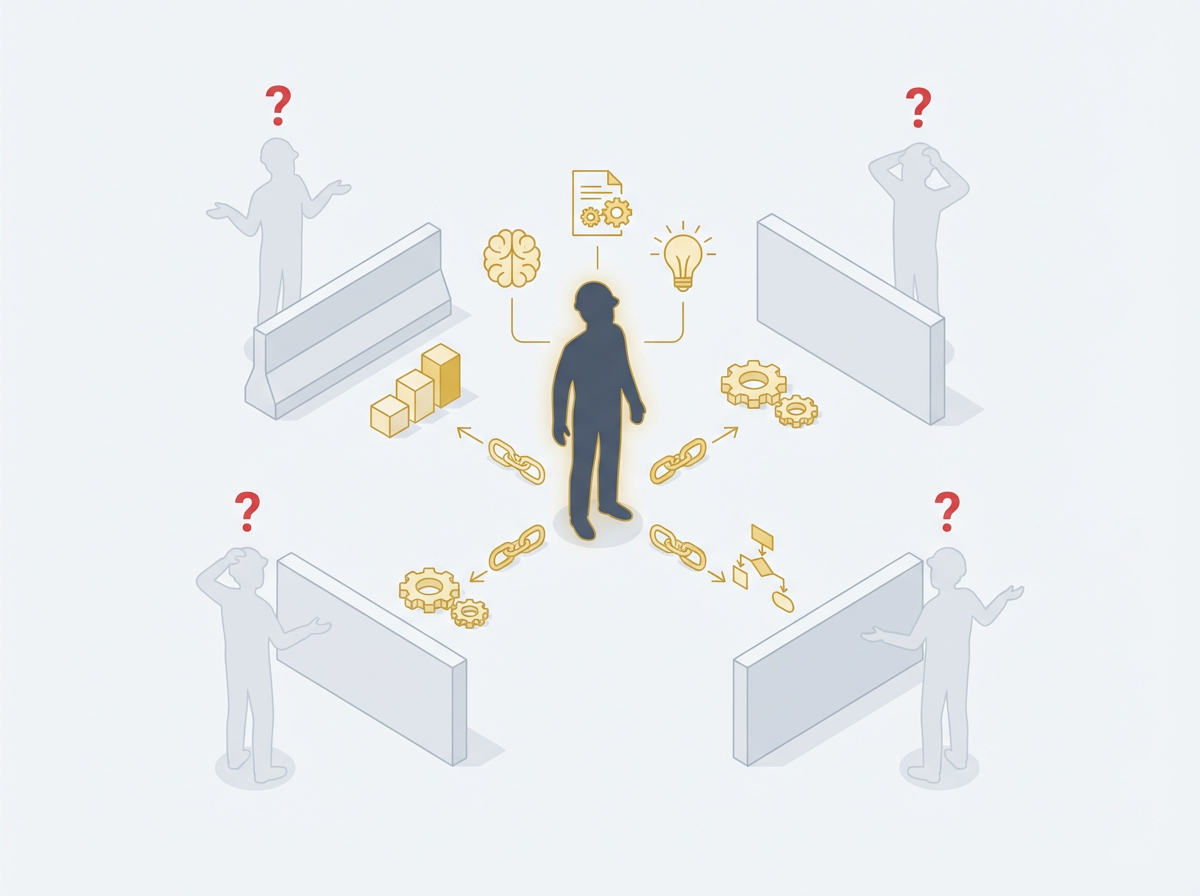

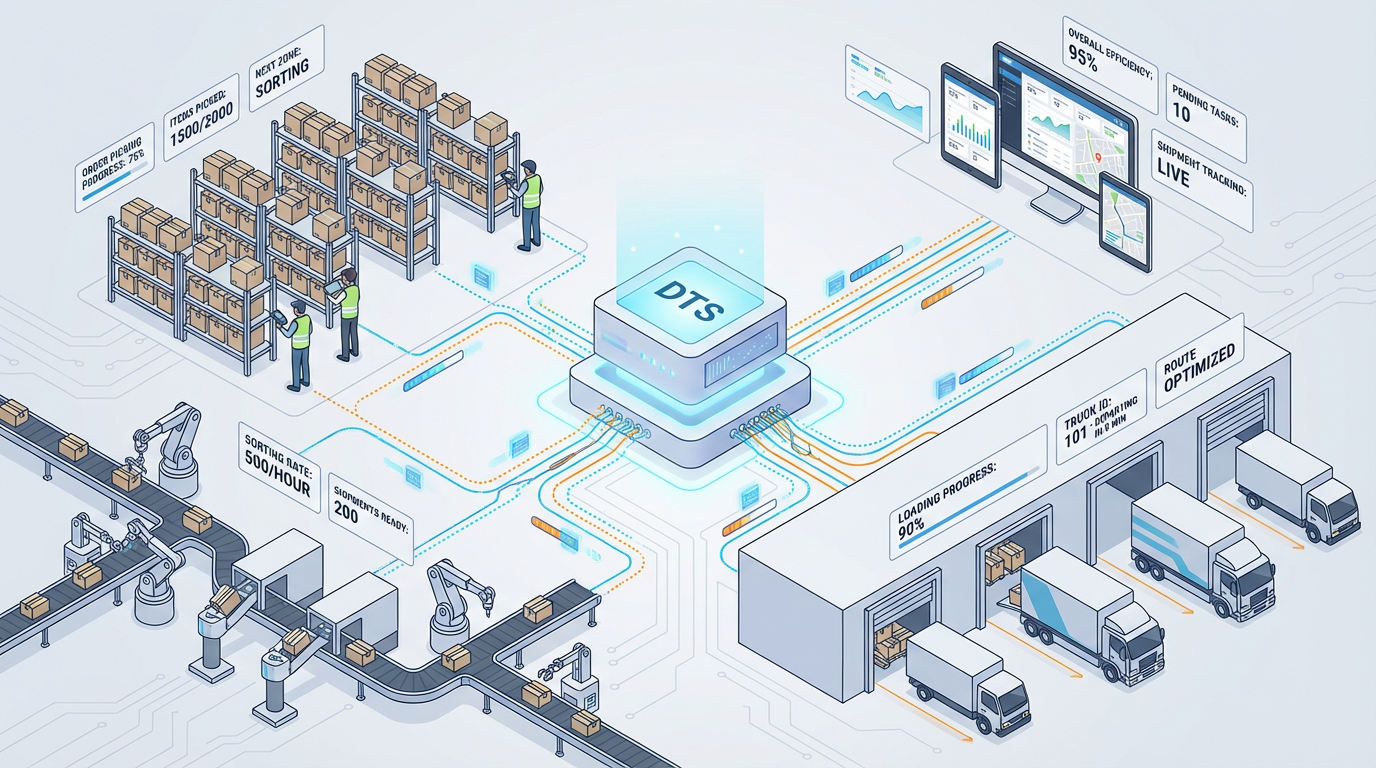

DTS(勤怠・動態・荷量管理を可視化)

勤怠・動態・荷量をデータで見える化。 配送・運送業務を分析から改善・運用支援まで一貫制御し、全体最適を実現します。

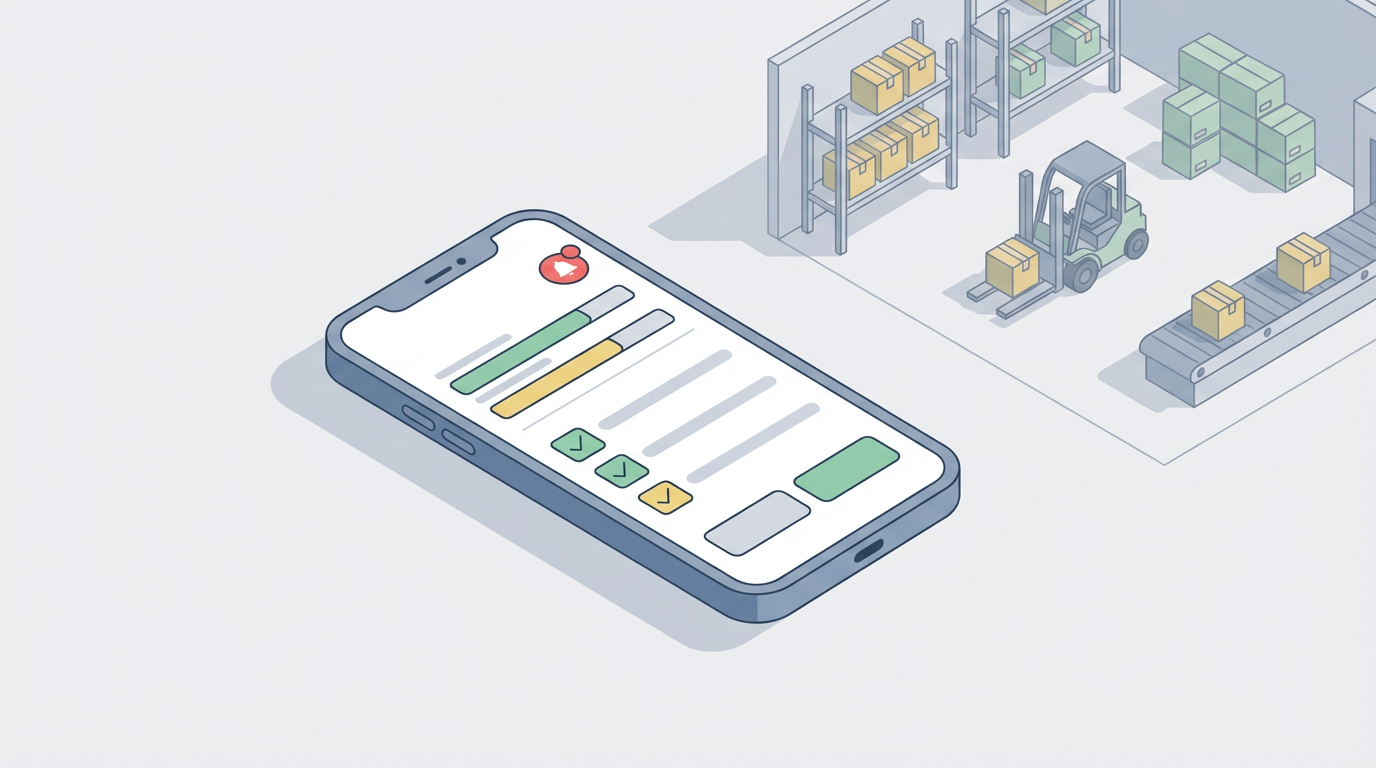

アプリで制御(現場操作)

現場作業をスマホアプリで支援。 出荷量確認、進捗管理、仕分け指示、検品、音声対応までをデジタル化し、 判断・進捗把握・例外対応をリアルタイムに行える環境を実現します。

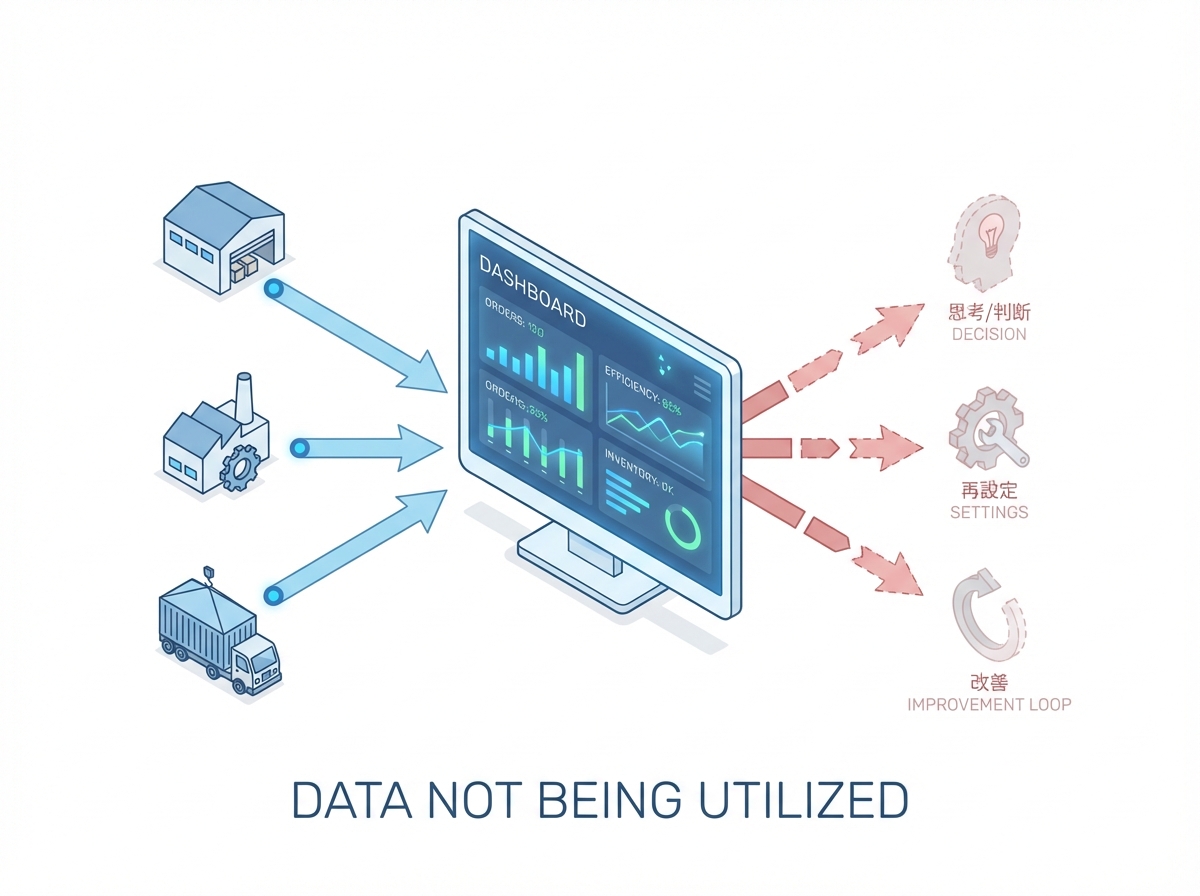

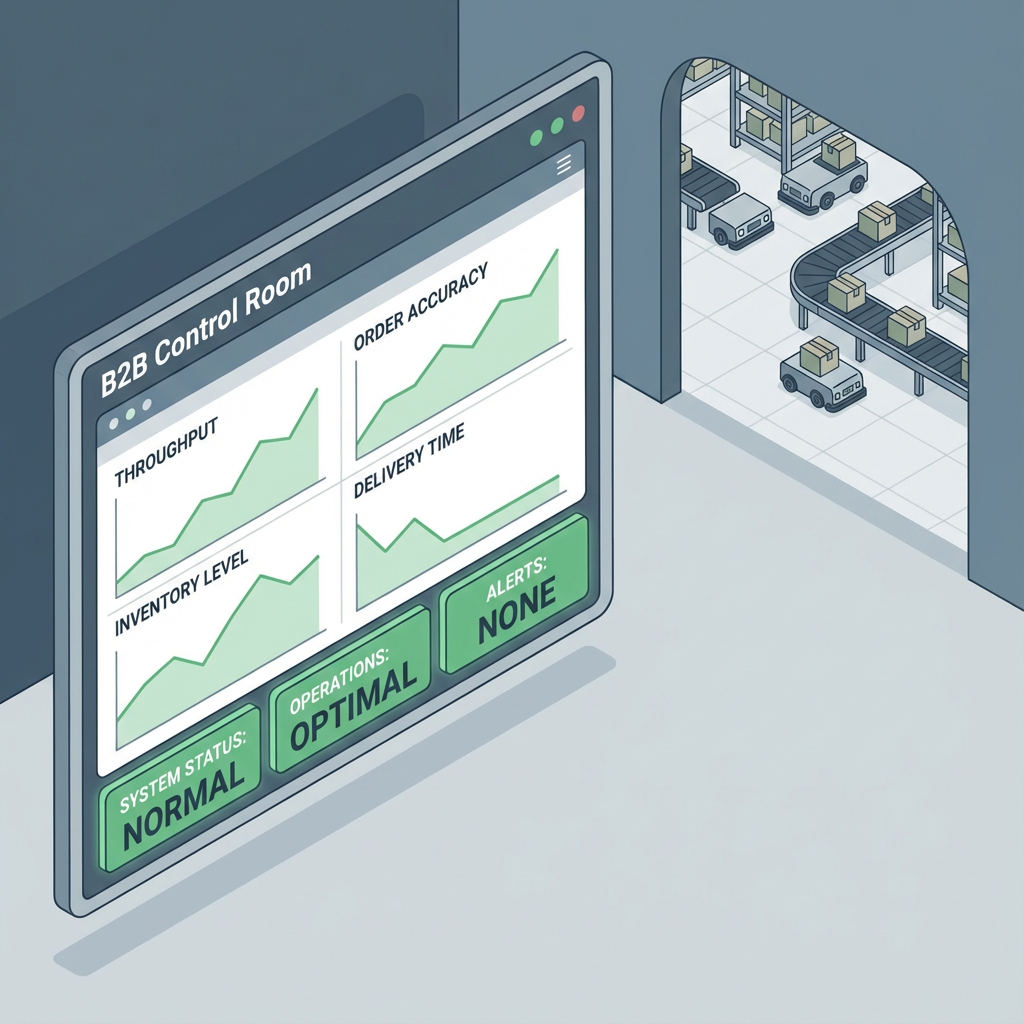

ダッシュボード(可視化・判断)

製造状況から物流までを一元可視化。リアルタイム進捗・遅延の把握、エリア別分析、CSV/Excel出力に対応し、現場と管理をつなぐ判断基盤を構築します。

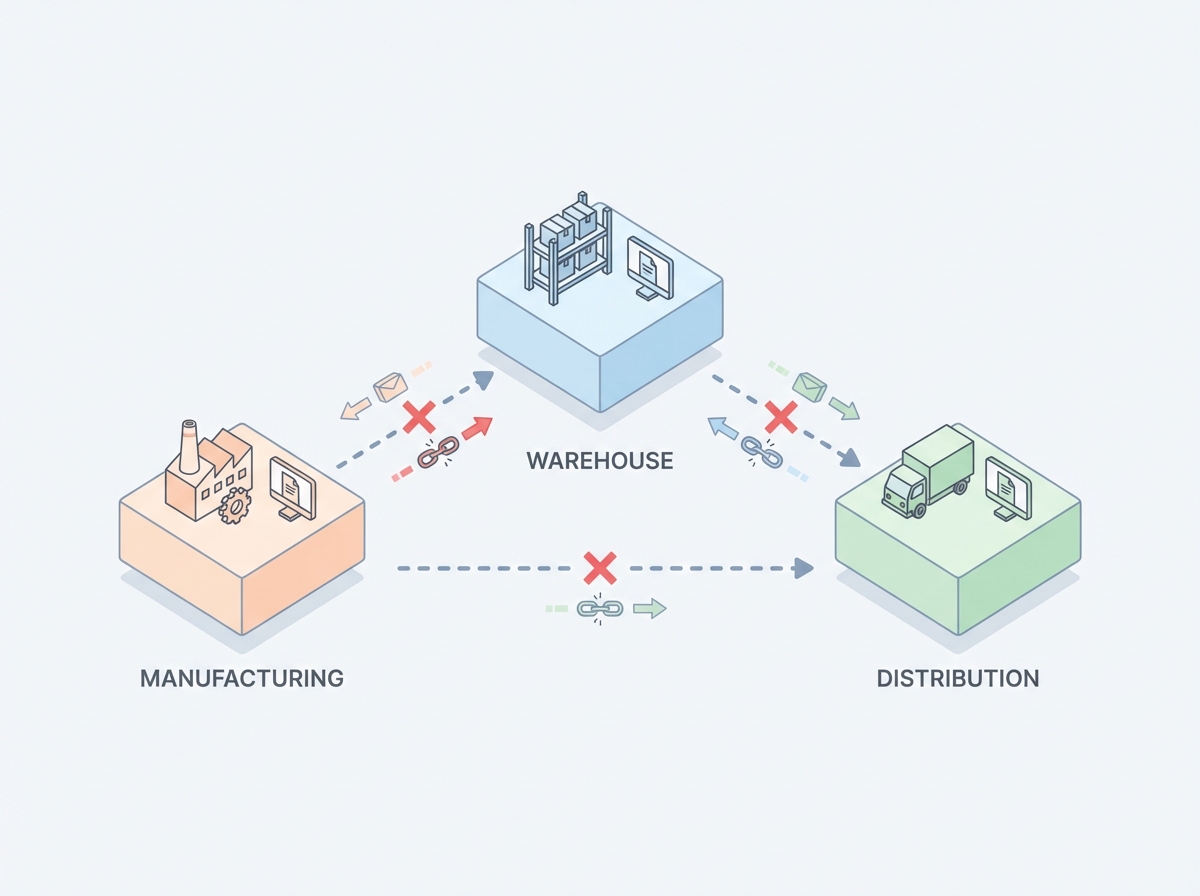

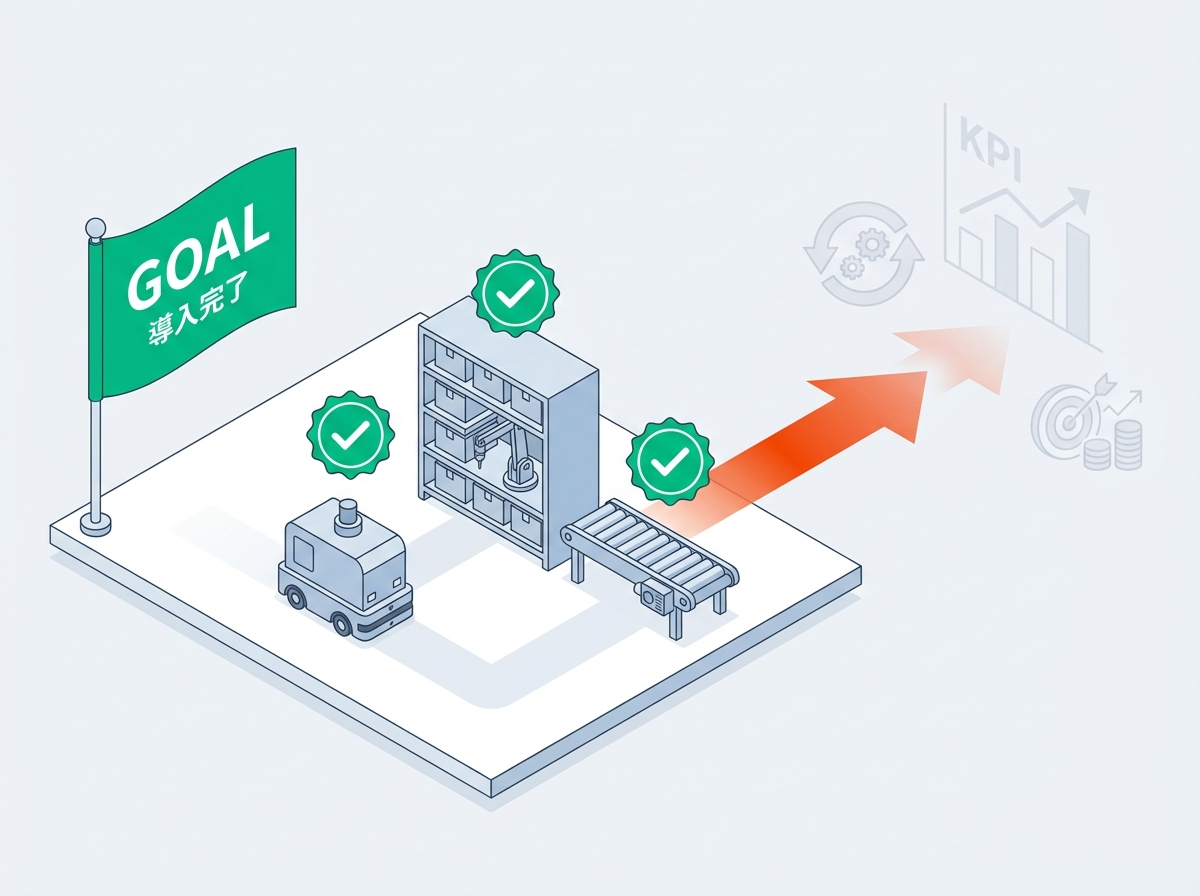

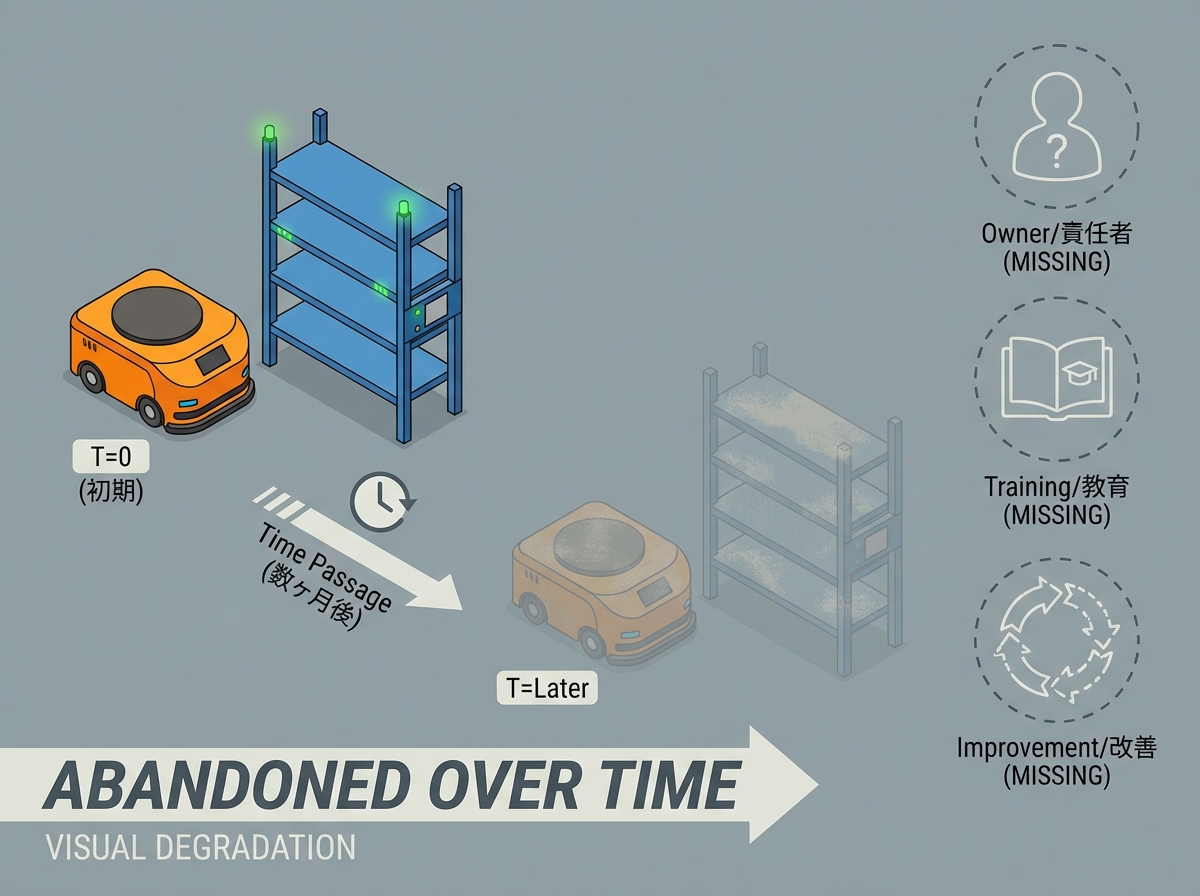

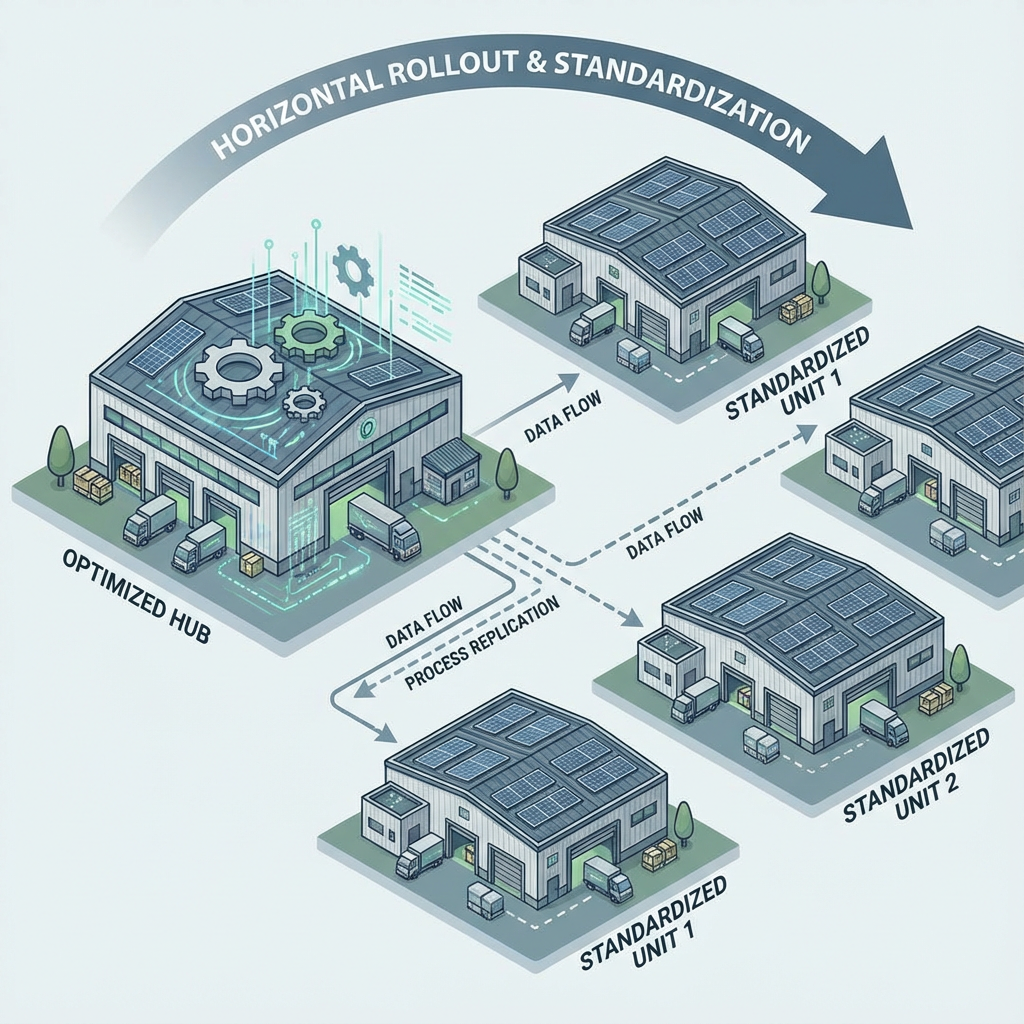

データが増えるほど改善が加速する「自己成長型DX」モデル

これらのソリューションを組み合わせて導入することで、製造・物流・保管・出荷・仕分・配送までのデータを一気通貫で連携。 現場の動きがそのままデータになり、判断・改善・再学習が回り続くDXを実現します。